レーザ方式の粉末3Dプリンタでニッケル単結晶の造形に成功

普及率が高い造形方法で航空機エンジンの耐熱材料部品の開発を加速

概要

- 国立研究開発法人物質・材料研究機構(NIMS)と国立大学法人大阪大学大学院工学研究科は、照射面強度分布が均一でビーム半径が大きい(フラットトップ)レーザを、ニッケル粉末に照射することにより、欠陥が少なく、結晶の方向がそろった単結晶を造形することに成功しました。今回の成果によって、単結晶により製造できる部品の範囲が大きく広がり、航空機エンジンやガスタービンの耐熱材料のみならず、様々な単結晶材料への応用が切り拓かれると期待されます。

- これまで単結晶造形が報告されている電子ビーム方式では、装置自体が高価で、高真空が必要であり、運転コストも高いため、装置の普及率が低いという問題がありました。一方、より安価なレーザ方式の装置では、レーザビーム照射面の強度分布が正規分布に従うため、固液界面における結晶成長方向を一方向に制御することが難しく、凝固時の大きなひずみに起因する結晶欠陥が導入されていました。従って得られる結晶は、異なる向きの結晶で構成される多結晶体となり、結晶粒界(結晶の粒の界面)が多く存在することが問題となっていました。

- NIMSと大阪大学大学院工学研究科の研究チームは、フラットトップレーザを用いて粉末溶融時に形成する溶融池の形状を平面状に制御することにより、従来よりも欠陥が少なく(ひずみ導入が抑えられ)、結晶の方向がそろった単結晶の造形に成功しました。破壊の起点となる結晶粒界をなくした単結晶は高温強度に優れます。本手法は凝固時に導入されるひずみが小さいため、凝固割れが抑制され、また、種結晶不要のため製造工程の簡素化の面でも有利です。

- 今回の成果は、他の金属や合金の単結晶の造形に応用していくことが可能です。特に、航空機エンジンやガスタービンでは部品形状の複雑化や軽量化が進んでおり、耐熱材料であるニッケル基超合金を積層造形する需要が増えつつあります。多結晶より高温強度に優れる単結晶の造形体実用化が期待されており、安価で普及率が高いレーザ方式による造形が可能になれば、世界的に研究・開発が加速します。

- 本研究は、NIMSのジョディ デニス エドガード NIMSジュニア研究員(九州大学大学院生)、北嶋具教 主幹研究員(九州大学大学院 准教授)、渡邊誠 分野長、および大阪大学大学院工学研究科の中野貴由 教授、小泉雄一郎 教授からなる研究チームにより実施されました。

- 本研究成果は、Additive Manufacturing Letters誌に2022年6月7日午前10時(日本時間)にオンライン掲載されました。

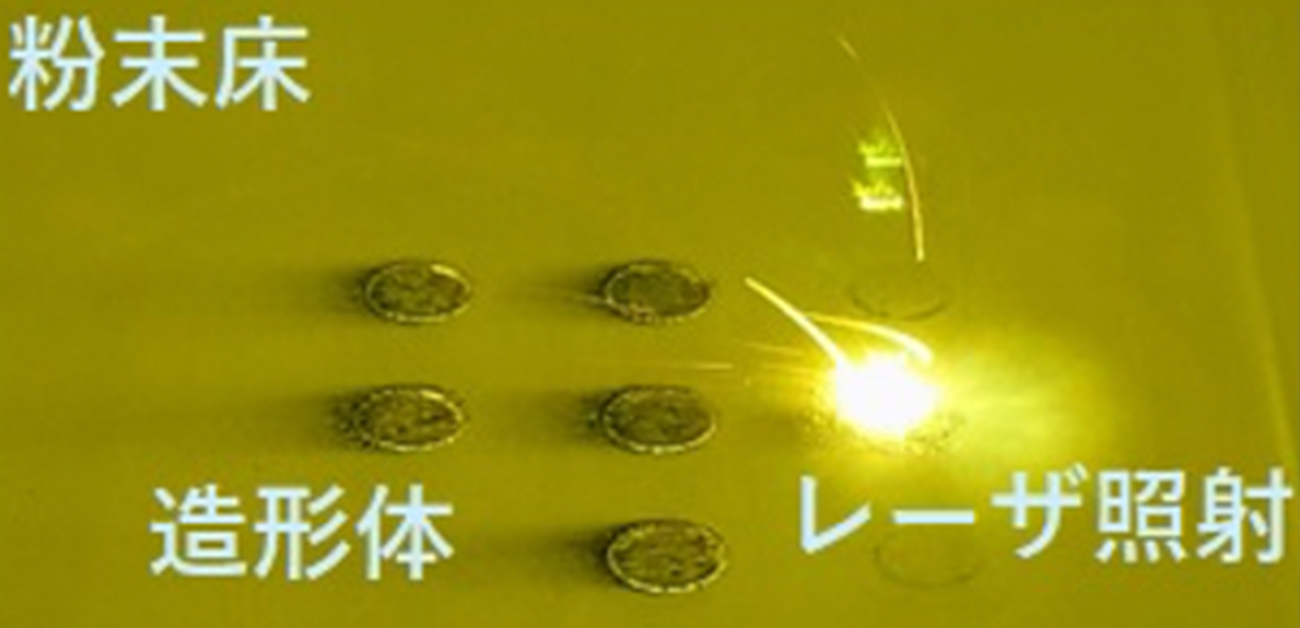

図. (左)レーザビームを粉末床に照射して造形する様子と造形後の造形体の外観。(右)フラットな強度分布のレーザビーム照射で結晶方位が一律化。

研究の背景

航空機から排出される二酸化炭素排出量を削減するため、航空機エンジンの高効率化が進められてきました。航空機エンジンの高効率化にはエンジンを燃焼する温度の高温化が有効であり、部品の高温強度の向上が期待されています。また、最近では二酸化炭素を排出しない水素炊きガスタービンが重工メーカーで開発されており、部品の耐熱性向上や形状の複雑化が求められています。近年、複雑形状の金属部品を製造できる3Dプリンタ(3次元積層造形)の技術が進み、高温用金属材料であるニッケル基超合金の部品を造形する技術が開発されています。

ニッケル基超合金の部品は向きが異なる複数の結晶で構成され、破壊の起点となりうる結晶粒界を有する多結晶体よりも単結晶体の方が高温強度に優れています。そのため、高温用部品にニッケル基超合金の単結晶造形体の製造が強く期待されています。しかしこれまで報告されていた電子ビームを用いた装置による単結晶造形は、高真空を必要とし、高価で運転コストが高く、装置の普及率が低いという問題がありました。また、積層造形装置の単結晶造形手法として、種結晶の上に敷いた粉末をビーム照射により溶融し、種結晶と同じ構造の単結晶を成長させる例が報告されていますが、非常に高価な種結晶を事前に準備する必要がありました。一方で、レーザ方式の造形装置は安価ですが、普及しているレーザのビームの照射面強度分布は正規分布であるために、固液界面の結晶成長方向を一方向に制御することが難しく、さらに凝固時の大きな熱収縮ひずみに起因する結晶欠陥が造形体に導入されるため、単結晶を造形することができませんでした。

導入コストと運転コストが安いため普及しているレーザ方式の造形装置で、高価な種結晶を使用せずに単結晶を造形することができれば、ニッケル基単結晶超合金とその造形体の研究・開発が世界的に加速します。航空機エンジンの高温部位へのニッケル基単結晶超合金が搭載されれば、二酸化炭素排出量の削減につながります。

研究内容と成果

NIMSのジョディ デニス エドガード NIMSジュニア研究員(九州大学大学院生)、北嶋具教 主幹研究員(九州大学大学院 准教授)、渡邊誠 分野長、および大阪大学大学院工学研究科の中野貴由 教授、小泉雄一郎 教授からなる研究チームは、レーザ方式の造形装置で、種結晶を使わずに金属粉末から単結晶体を造形する技術を開発しました(図1)。ここでは凝固後に高温から低温への過程で結晶構造の変化が起こらない純ニッケルの粉末を使用しました。

本研究における新技術開発のポイントは、フラットな強度分布をもつレーザビーム(図2)の適用です。レーザ方式の造形装置で、直径が大きく、照射面強度分布がフラットなレーザビームをニッケルの粉末床に照射し、造形条件で最適化することにより粉末溶融時に形成する溶融池の形状を平面状に制御しました。これにより、凝固時の結晶成長方向をビーム照射方向とほぼ平行の一方向に制御しました。図1では粉末床にレーザ照射して造形している時の様子と造形後の造形体の外観図を示します。造形体は直径12mm、高さ30mmの円柱です。図2には従来の正規分布と今回のフラット分布の照射面強度分布のイメージ図を示します。

従来の正規分布の照射面強度分布では固液界面が溶融池側に凸になり、凝固時に成長する結晶が中央でぶつかり、そこに結晶粒界と呼ばれる面状の欠陥が形成されると同時に、その界面付近で冷却時に大きな熱収縮ひずみが生じます(図2)。しかし、フラットな強度分布をもつレーザでは凝固時にフラットな固液界面から結晶がビーム方向に成長します。この際、造形中に前の層で凝固した結晶が種結晶のような役割を果たし、成長方向に優先的な方位をもつ結晶が徐々に選択されながら成長します。この凝固時の熱収縮ひずみは正規分布のレーザ照射に比べて抑えられます。このように、成長する結晶の方位は一方向にそろい、凝固時に結晶がぶつかってできる結晶粒界やひずみで導入される線状と面状の欠陥密度を低く抑えることができ、単結晶を得ることができました(図3)。

図1. レーザを粉末床に照射して造形している様子と造形後の造形体の外観

図2. レーザ照射した板材組織の解析からわかるレーザによる溶融池形状と組織形成の違い

図3. 粉末で造形した造形体の結晶方位分布の違い

今後の展開

レーザ方式による単結晶造形技術をニッケル基超合金に展開し、単結晶造形材の開発を加速します。この造形では凝固時に導入される熱収縮ひずみが小さいことから、従来、レーザ方式の造形で凝固時に割れを起こしていた合金組成への適用も期待でき、積層造形用の合金組成の幅が広がることが期待されます。同時に、他の金属や合金(チタン合金やアルミ合金等)に応用し、結晶異方性や欠陥密度を制御した構造部品の開発に展開します。

特記事項

掲載論文

題目:Manufacturing single crystals of pure nickel via selective laser melting with a flat-top laser beam

著者:Dennis Edgard Jodi, Tomonori Kitashima, Yuichiro Koizumi, Takayoshi Nakano, Makoto Watanabe

雑誌:Additive Manufacturing Letters

掲載日時: 2022年6月7日午前10時(日本時間)

DOI:10.1016/j.addlet.2022.100066

本研究の一部は、内閣府 戦略的イノベーション創造プログラム(SIP)「統合型材料開発システムによるマテリアル革命」(三島 良直 プログラムディレクター、毛利 哲夫 サブプログラムディレクター)の一環として実施されました。A領域課題「先端的構造材料・プロセスに対応した逆問題MI基盤の構築」(研究責任者:物質・材料研究機構 出村雅彦 部門長)およびC領域C-1課題「Ni基合金の3D積層造形プロセスの開発」(研究責任者:川崎重工業(株)岩崎勇人 部長)において得られた成果です。

用語説明

- 結晶粒界

多結晶体は結晶の粒の集合体であり、 隣接する結晶粒の間の界面を結晶粒界といいます。

- 正規分布

確率論や統計学で用いられる連続的な変数に関する確率分布の一つです。この確率分布では、データが平均値付近に集まり、平均から外れるほど左右対称に連続的に確率が減少します。

- 熱収縮ひずみ

材料は温度が高くなれば膨張し、温度が低下すれば収縮します。温度が低下し、収縮する時の体積変化を熱収縮ひずみといいます。

- 結晶異方性

原子配列の方向によって結晶の性質が異なることをいいます。