金属3Dプリンタが切り拓くモノづくりの新時代! 純金属混合粉末×金属3Dプリンタで ハイエントロピー合金を実現

ワンプロセスで合金製造する新手法

研究成果のポイント

- 従来の合金製造方法(鋳造)では難しかった「ハイエントロピー合金」を、金属3Dプリンタで実現

- 5種類の純金属粉末を溶融し、金属3Dプリンタの特徴である極めて高い冷却速度を駆使した超急冷凝固を適用することで、構成元素が互いに固溶した均一なハイエントロピー合金を製造することに成功

- 「合金化」「組織制御」「形状作製」からなる金属の合金製造工程をワンプロセスで実現可能に

概要

大阪大学大学院工学研究科の小笹良輔助教、Gokcekaya Ozkan(ゴクチェカヤ オズカン)助教、中野貴由教授らの研究グループは、レーザを熱源とする金属3Dプリンタが、金属材料の高機能化に必須の合金化と組織制御、さらには形状制御を同時(ワンプロセス)に実現できることを初めて実証しました。

これまでに金属3Dプリンタは、レーザによる選択的な金属粉末の溶融凝固を繰り返すことで、任意形状をもつ3次元の構造物を作製できる手法として知られてきました。今回、研究グループは、5種類の純金属粉末を同時に溶融し、金属3Dプリンタの特徴である極めて高い冷却速度(最大107 ℃/s)を駆使した超急冷凝固を適用することで、構成元素が互いに固溶した均一なハイエントロピー合金を作製することに成功しました。同時に、金属が凝固するときの熱流の方向を制御することで、低ヤング率(柔らかい)方位である<100>を優先配向化することにも成功しました。また、金属3Dプリンタで作製されたハイエントロピー合金は、高い降伏応力(高強度)と低いヤング率を示す通常とは反する特性を発現することを見出しました。

本成果により、金属3Dプリンタの新たな活用方法として、純金属粉末を出発材料とした「合金化—組織制御—形状作製」による『ワンプロセス』での金属材料の機能性制御指針を提案し、従来の金属材料の製造プロセスを一新することで、生産のリードタイムや製造コストの削減に寄与することが期待されます。

本研究成果は、Elsevier発刊の材料学トップジャーナルの「Materials & Design」に、3月11日(火)14:00(JST)に公開されました。

研究の背景

金属材料の合金化は、複数の金属元素あるいは非金属元素を混ぜ合わせて新たな材料を作り出すプロセスです。合金化により純金属にはない特性(例えば、強度、延性、耐食性など)をもつ金属材料を得ることができます。一方で、金属材料が高い機能性を発現するためには、結晶集合組織や凝固組織などを制御することも重要になります。つまり、金属材料を実用部材として最終製品化するためには、「合金化」、「組織制御」、「形状作製」といった多段階の製造プロセスが必要となります。また、従来の合金化法である鋳造を用いる場合、5種類以上の元素を同程度の原子比で混合して作製するハイエントロピー合金は、元素偏析を生じやすく、本来の機能性を発揮できないことも課題でした。

研究グループでは、これまでに、金属3Dプリンタは形状を自由に作製できるだけでなく、金属材料の組織を介して機能性を制御できることを提案しています。今回、研究グループは、レーザを熱源とする金属3Dプリンタ特有の高い冷却速度に注目し、5種類以上の純金属混合粉末原料を用いた場合でも、急冷凝固することで元素偏析が抑制されたハイエントロピー合金を創製できるとの仮説を立て、新たな合金化手法としての金属3Dプリンタの有用性を検証することを目指しました。

研究の内容

中野教授らの研究グループでは、100μm程度に集光したレーザによる金属粉末の局所的な溶融/凝固により実現可能な急冷凝固に着目し、5種類の純金属からなる混合粉末原料を用いた(5元系)金属3Dプリンタ造形を試みました。

本研究で採用されたレーザ粉末床溶融結合方式の金属3Dプリンタは、敷き詰めた粉末層の所望の箇所にレーザを選択的に照射することで金属粉末の溶融/凝固を繰り返し、2次元の造形箇所を層ごとに積み上げることで、最終的に3次元形状の造形物を作製できます。この際、1層あたり同一箇所にはレーザを1度だけ走査することが一般的な方法であるのに対して、研究グループは温度場シミュレーションによりプロセス条件を最適化するとともに、同一箇所に対してレーザ照射を2度走査する新たな手法を考案しました。

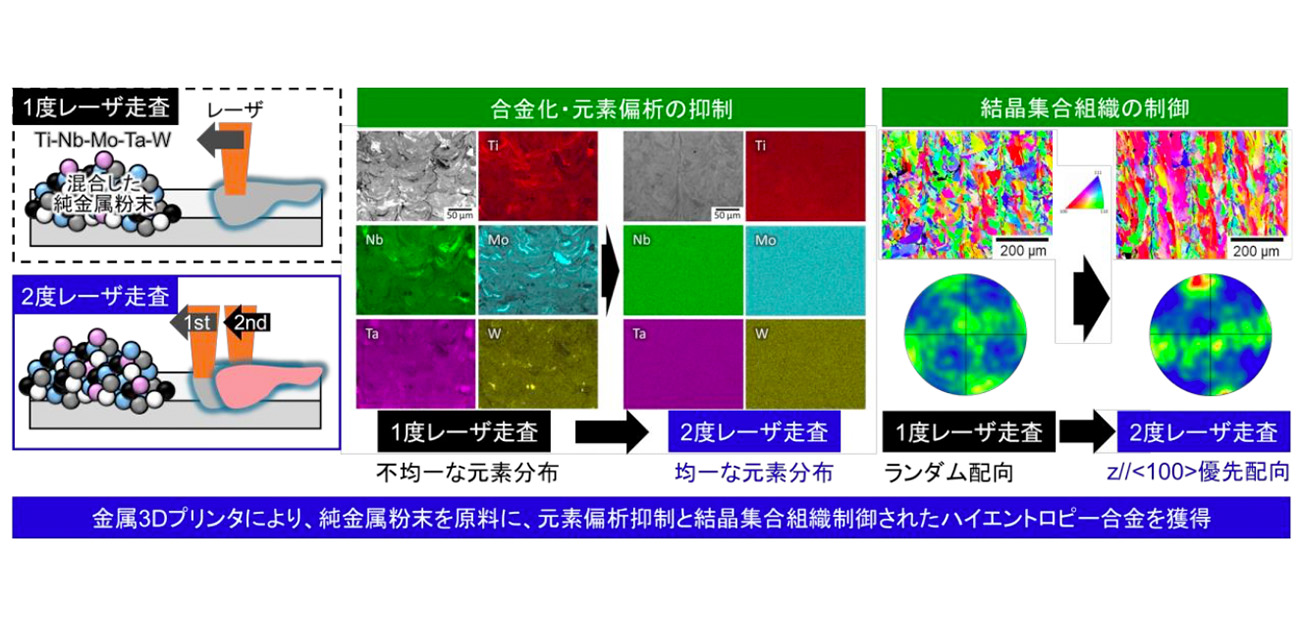

新たに考案した手法では、融点の異なるいずれの金属粉末原料も溶解され、元素偏析が比較的抑制された均質な5元系ハイエントロピー合金を獲得することに成功しました(図1)。

力学特性の一つである弾性特性を制御するためには、結晶集合組織および結晶方位(各結晶粒の結晶格子の向き)を制御することが有効です。結晶方位は、<100>のように表されます。今回得られたハイエントロピー合金では、低ヤング率方位である<100>が造形方向に沿って優先配列化することにも成功しました(図2)。これはレーザ照射により生じる熱流方向に沿って結晶を成長させることに加えて、2度目のレーザ照射が、下層からのエピタキシャルな(面方位が同じ)結晶成長を妨げる要因の未溶融元素を十分に溶解することによって、特定の方位(成長方向)に成長できたものと理解されます。さらに、圧縮試験により力学特性を評価しました。金属3Dプリンタで作製されたハイエントロピー合金は、構成元素の偏析抑制に基づく固溶体強化と結晶粒微細化、<100>の優先配向化により、鋳造で作製したハイエントロピー合金と比較して、高い降伏応力と同時に低いヤング率を示すことが証明されました(図3)。

今回の結果より、金属3Dプリンタは合金化と組織制御を同時に実現できる有用なプロセスであることを世界で初めて実証しました。

今回の成果は、金属3Dプリンタが従来の合金化法では不可能な組織の制御をも実現可能であることを示しました。本手法がこれまでにない新たなコンセプトの合金化プロセスとして貢献することが期待されます。さらに、高い融点と構成元素間の大きい融点差により偏析の抑制が困難なハイエントロピー合金において比較的均一な元素分布の合金を獲得していることから、本手法は実用化材料を含む幅広い合金種に対して適用できることが強く期待されます。

図1. 各条件で作製したハイエントロピー合金の反射電子像と元素分布(チタン(Ti)、タングステン(W))。Sは1度のレーザ走査、Dは2度のレーザ走査を意味する。さらに400、1000の数字は、レーザ速度を400mm/s、1000mm/sとしたことを示す。

図2. 結晶方位マップ(上段)と100極点図(下段)。最適条件は低弾性方位の<100>を造形方向(z)に配向化する。(b2)では、z軸方向に結晶方位<100>となっている合金が多く分布している(赤で表示)ことがわかる。

図3. 各材料における力学特性。本研究で作製したハイエントロピー合金(in-situ HEA)は高い降伏応力(棒グラフ)と低いヤング率(青い■でプロット)を示す。

本研究成果が社会に与える影響(本研究成果の意義)

本研究成果は、金属3Dプリンタをワンプロセス合金化法として新たに提案した斬新な成果です。これまでの形状作製のみを目的とした金属3Dプリンタの活用方法から脱却し、合金化と組織制御を同時に実現可能な新たな材料創製法としての利活用が可能となります。「合金化」「組織制御」「形状作製」からなる従来の金属材料の製造プロセスを根底から覆し、これらをワンプロセスで実現することで生産のリードタイムや製造コストの削減に寄与するとともに、従来法では実現不可能な超急冷プロセスにより優れた機能性を有する合金の創製につながることが期待されます。

特記事項

本研究成果は、2025年3月11日(火)14時(日本時間)に、Elsevier発刊の材料系トップジャーナル「Materials & Design」誌に出版されました。

タイトル:In-situ alloying of nonequiatomic TiNbMoTaW refractory bio-high entropy alloy via laser powder bed fusion: Achieving suppressed microsegregation and texture formation

著者名:Yong Seong Kim, Ozkan Gokcekaya, Kazuhisa Sato, Ryosuke Ozasa, Aira Matsugaki, Takayoshi Nakano*(責任著者)

本研究は、科学技術振興機構(JST) 戦略的創造研究推進事業チーム型研究CREST [ナノ力学] 革新的力学機能材料の創出に向けたナノスケール動的挙動と力学特性機構の解明(研究総括:伊藤耕三)での「カスタム力学機能制御学の構築~階層化異方性骨組織に学ぶ~」(研究代表者:中野貴由)(課題番号:JPMJCR2194)の一環として行われました。

参考URL

SDGsの目標

用語説明

- ハイエントロピー合金

5種類以上の金属元素を同程度の原子比で混合した合金であり、混合のエントロピーが1.5R(R: ガス定数)以上となる合金を指す。

- 元素偏析

合金中の構成元素の一部が、不均一に凝集して分布する現象。

- 結晶集合組織

多結晶の材料中に存在する各結晶粒の結晶格子の向き(結晶方位)の分布状態。