ソフトカプセル廃材から生分解性プラを開発

ごみを環境素材として蘇らせる新技術

研究成果のポイント

- ソフトカプセルの製造工程で発生する廃棄物を組み込んだ生分解性に優れたプラスチックを開発。

- 様々な製品の製造工程で発生する廃棄物を有効利用する技術は限定されていたが、ソフトカプセル廃材の性質を元に独自の加工技術を開発することで、プラスチックとして利用可能に。

- 産業廃棄物の新たな利用に基づく炭素循環の新技術によりゼロエミッションに貢献。同時に高性能生分解性プラスチックの開発により、海洋プラスチックごみ対策としても有効。

概要

大阪大学大学院工学研究科の宇山 浩教授らの研究グループとアピ株式会社は、共同でソフトカプセル被膜廃材を活用した生分解性プラスチックを開発しました。様々な製品の製造工程において発生する産業廃棄物の多くは利用されず、廃棄されています。2050年ゼロカーボンを達成するためには、大量に発生するこのような廃棄物を焼却等の処分でなく、有効利用することが社会的に強く求められています。

ソフトカプセル被膜の主成分はゼラチンです。ゼラチンは生分解性に優れる一方、プラスチック製品の製造に必要な熱可塑性が無く、プラスチックとしての利用は検討されていませんでした。

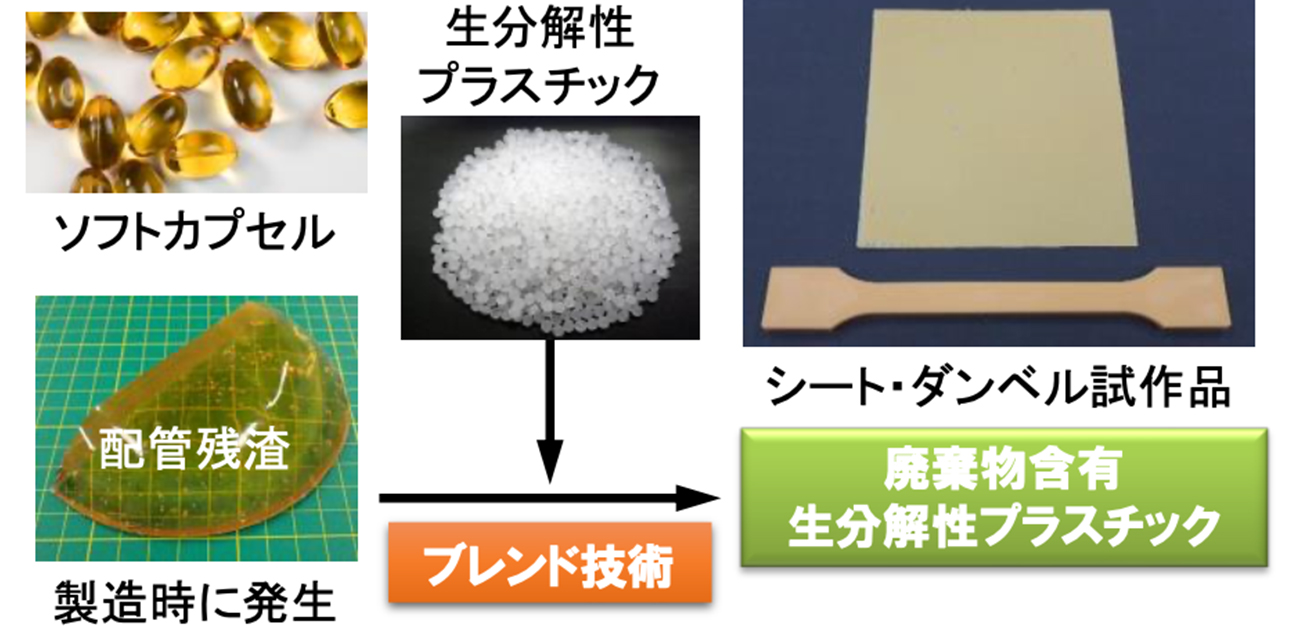

今回、研究グループは、加工処理を施すことでソフトカプセル被膜廃材に熱可塑性を付与し、プラスチックに組込むことに成功しました(図1、特許出願済み)。これにより、生分解性プラスチックとソフトカプセル被膜廃材をブレンドすることが可能となり、海洋生分解性が期待される高性能生分解性プラスチックが開発できました。産業廃棄物の有効利用による生分解性プラスチックの製造により資源循環・脱炭素や海洋ごみ削減への貢献が期待されます。

図1. ソフトカプセル皮膜廃材を組み込んだ高性能生分解性プラスチック

研究の背景

食品産業をはじめ多くの産業分野における廃棄物の多くが有効利用されることなく廃棄されています。国内の食品廃棄物量は2500万トン(2019年@環境省資料)に達し、焼却するとCO₂が発生し、埋立すると地球温暖化効果が極めて大きいメタンガスが発生することもあります。資源を循環させてゼロカーボン社会を構築するために、産業廃棄物の有効活用が社会的に強く求められています。

今回取り上げるソフトカプセル被膜廃材はカプセル製造時に多く発生し、廃棄物が20~30%を占めます。ソフトカプセル業界で年間数百トンの被膜廃材が出ると予想されます。この廃材は主成分のゼラチン以外の不純物が少ないため、再利用できる可能性が高く、プラスチック成分としての利用が想定されます。

宇山教授らは安価なバイオマス資源であるデンプンに着目し、熱可塑デンプンを利用した海洋生分解性バイオマスプラスチック(Marine-degradable Biomass Plastics, MBBP)の開発に取り組んできました。デンプンは熱可塑性を示しませんが、独自技術により製造される熱可塑デンプンを生分解性プラスチックにブレンドすることで生分解性を向上させ、プラスチックによる海洋汚染を低減する技術を構築しています。宇山教授が立ち上げたMBBP開発プラットフォームには企業40数社が参加しています。今回、ソフトカプセル被膜廃材をデンプンの代わりに利用する技術を開発しました。

研究の内容

ソフトカプセル被膜にはゼラチンを可塑化させるグリセリンが含まれ、被膜の性質に重要な役割を担っています。この特性に着目し、ソフトカプセル製造時に発生する廃材を加熱処理することで廃材を熱可塑化しました。通常のゼラチン(粉末)は熱可塑性を示しませんが、加熱処理した廃材は単独でシート成形できます(図2)。

さらに、熱可塑ゼラチンをポリ乳酸(PLA)等の生分解性プラスチックとブレンドすることで、高性能生分解性プラスチックを開発しました。ゼラチンを添加しても成形加工を工夫することで生分解性プラスチックとしての性能は変らず、フィルムの延伸処理により靭性に優れた高性能フィルムが得られました(図3)。また、ゼラチンを含むプラスチックフィルム上にはバイオフィルムが形成し、生分解性の向上が期待されます(図4)。今後、MBBPとして産学連携による成形技術の開発と試作品製造に展開する計画です。

図2. ソフトカプセル皮膜廃材からの熱可塑ゼラチンの製造

図3. ゼラチン/PLAブレンド高性能延伸フィルム断面の電子顕微鏡写真

図4. ゼラチン/PLAブレンドフィルムの生分解性機能発現の模式図

本研究成果が社会に与える影響(本研究成果の意義)

本研究成果は、廃棄物利用の新しい手法を提供するものであり、ゼロエミッションや資源循環への貢献が期待されます。また、生分解性に優れるソフトカプセル皮膜廃材を活用することで海洋プラスチック問題の解決につながる高性能生分解性プラスチックが開発され、社会実装できれば海ごみの削減への貢献が期待されます。様々な産業分野でコスト面の制約から無造作に廃棄されているものには、簡便な手法で新たな形で再利用できるものが潜在的に多くあり、本成果は廃棄物利用の積極活用に対する社会的要請に応える第一歩に位置付けられると考えています。

特記事項

本研究の一部は、大阪大学「大阪湾プラごみゼロを目指す資源循環共創拠点」(国立研究開発法人 科学技術振興機構(JST)共創の場形成支援プログラム(COI-NEXT)【地域共創分野・育成型】/2022 年度採択)の一環として行われました。

URL:http://www.chem.eng.osaka-u.ac.jp/coinext/

アピ株式会社 URL:https://www.api3838.co.jp/

参考URL

SDGsの目標

用語説明

- ゼラチン

動物の骨や皮に多く含まれるコラーゲンというタンパク質から作られ、コラーゲンのらせん構造が加熱によりほどけたもの。ゼラチンは熱水に溶解し、冷却するとゲルになる性質をもち、ゼリー、グミ等の食品に利用される。

- 熱可塑性

常温では変形しにくいが、加熱すると軟化して成形しやすくなり、冷やすと再び固くなる性質をいいます。プラスチックの代表的な成形法である射出成形、押出成形には熱可塑性が必須です。本成果では、ソフトカプセル皮膜廃材を加工して熱可塑性を付与できたことで、プラスチック製品製造における様々な成形が可能になります。

- 生分解性プラスチック

生分解性プラスチックは通常のプラスチック製品と同じように使え、しかも使用後は、自然界の微生物や分解酵素によって水と二酸化炭素に分解される、自然に還るプラスチックです。ポリ乳酸、微生物産生ポリエステルが代表例です。生分解性プラスチックの一部は海洋でも分解することから、海洋ごみの削減に有効です。

- ブレンド

単一のプラスチックでは不足する性質を複数のプラスチックとブレンドすることで、プラスチックの性質を向上させる技術のことです。本成果では、生分解性ポリエステルにゼラチンを配合することで生分解機能を高めます。