プラズマで実現!ダイヤモンドを傷つけず・素早く・磨く

大型ダイヤモンド基板の産業利用に期待

研究成果のポイント

・20mm角という世界最大クラスのモザイク単結晶ダイヤモンド基板を破損することなく高能率に研磨することに成功

・これまでは硬いダイヤモンドの基板を研磨する場合、ダイヤモンドの砥粒で無理やり削ることで破損等の損傷が生じていたが、プラズマを援用することで基板を破損することなく高能率に磨くことが可能に

・大型サイズのモザイク単結晶ダイヤモンド基板を高性能ヒートシンクやパワーデバイスに適用することが可能となり、省電力化による持続可能な低炭素社会の実現が期待される。我々が開発したプラズマ援用研磨法は高能率性と無損傷性を併せ持つ革新的な研磨手法であり、半導体やセラミックス等の先進材料の特性を活かしきれる研磨法として大変有望。

概要

大阪大学大学院工学研究科の山村和也教授、大学院生の劉念さん(博士後期課程3年)、吉鷹直也さん(博士前期課程1年)、産業技術総合研究所先進パワーエレクトロニクス研究センターの山田英明研究チーム長、竹内大輔副研究センター長、(株)ティー・ディ・シー研究員の菅原宏輝さん、藤野健一さん、代表取締役赤羽優子さんらの研究グループは、モザイク法で作製した大きさが世界最大クラスの単結晶ダイヤモンド基板を、プラズマ を援用することで破損が生じることなく高能率に研磨することに成功しました。

これまで物質中で最も硬いダイヤモンドはダイヤモンドの砥粒を用いて研磨されていましたが、大きな力がはたらくために研磨後の表面には損傷層が形成されたり基板が割れたりしていました。損傷層が生じない手法として、化学機械研磨(CMP)法 等の化学的な作用を援用する種々の研磨法が開発されてきましたが、いずれの手法も研磨速度が大変遅いために無損傷な表面を高能率に得ることができる新しい研磨法の開発が求められていました。

今回、山村教授らの研究グループは、モザイク法で作製した大面積単結晶ダイヤモンド基板を、プラズマを照射した石英ガラス基板を用いて研磨することにより、基板を破損させることなく10μm/h以上という大変速い速度で研磨することに成功しました。これにより、大型サイズのモザイク単結晶ダイヤモンド基板を高性能ヒートシンク やパワーデバイス に適用することが可能となり、省電力化による持続可能な低炭素社会の実現が期待できます。

本研究成果は、英国科学誌「Scientific Reports」に、11月10日(火)19時(日本時間)に公開されました。

研究の背景

ダイヤモンドはあらゆる物質の中で屈折率と硬度が最高レベルであることから、古来より宝石や材料を削る工具として用いられてきました。一方で、熱伝導率が銅の5倍と大きく、さらに半導体材料としても優れた性質を持つことから、電気自動車や電車を動かすパワーデバイスと呼ばれる電力制御素子に用いれば電力損失を劇的に低減でき、また、ヒートシンクと呼ばれる放熱用基板に用いれば冷却システムを無くせることで省スペース化と軽量化が実現できます。このようにすぐれた性能が期待できるダイヤモンドデバイスですが、その実用化のためには、大型で、平らで、表面の粗さが小さく、損傷が無い高品質のダイヤモンド基板が必要です。

国立研究開発法人産業技術総合研究所(産総研)の先進パワーエレクトロニクス研究センターは、独自に開発したモザイク法を用いて大型の単結晶ダイヤモンド基板を作製する技術を有しています。モザイク法とは10mm角程度の単結晶ダイヤモンドの種結晶にマイクロ波CVD によってエピタキシャル成長 させた成長層を分離してクローン基板を作製し、複数個のクローン基板を並べてさらにマイクロ波CVDによってダイヤモンドを成長させて一体化することにより大型基板を作製する技術で、これまでに60mm×40mmという世界最大のモザイク単結晶ダイヤモンド基板を作製することに成功しています。CVDの成長速度は基板上の場所によって異なることから、CVD成長直後のモザイク基板は平坦ではなく、また表面の粗さが大きいため、デバイス用の基板として用いるためには研磨によって平坦かつ滑らかにする必要があります。ところが、一般的にダイヤモンドの研磨に用いられるスカイフ研磨 というダイヤモンドの砥粒で削る手法では、研磨速度は速いものの、基板の表面に損傷層が生じたり、基板が割れたりするため、大面積のモザイク基板を研磨することは極めて困難でした。薬液と砥粒の混合液を用いる化学機械研磨(CMP)では損傷は生じないものの、研磨速度が極めて遅いために産業応用するには不向きであり、研磨速度が速くて損傷を生じない新しい研磨手法が求められていました。

本研究の成果

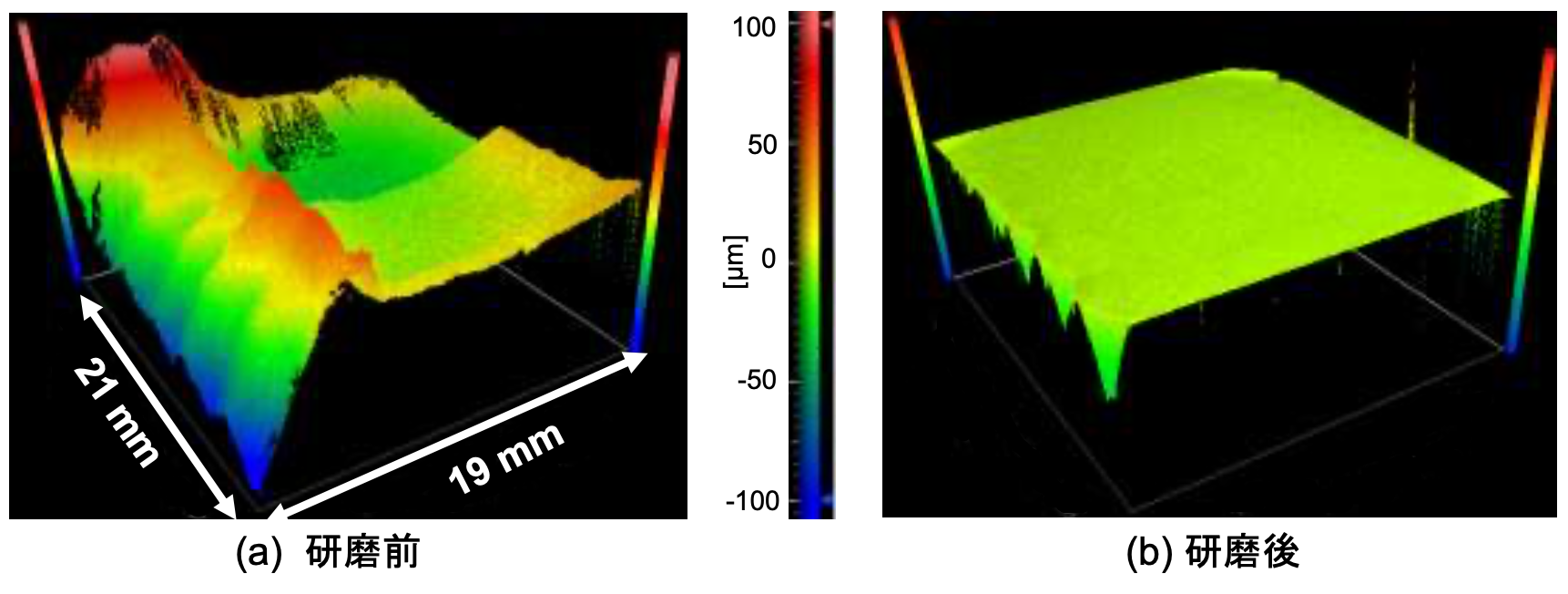

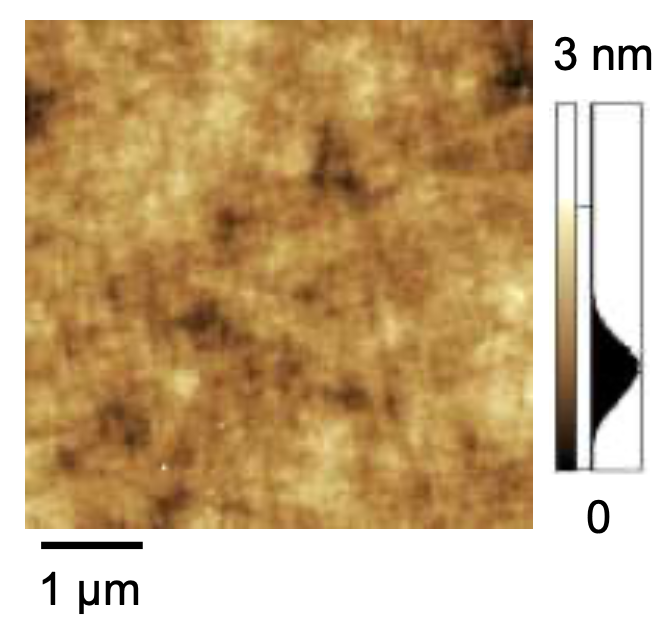

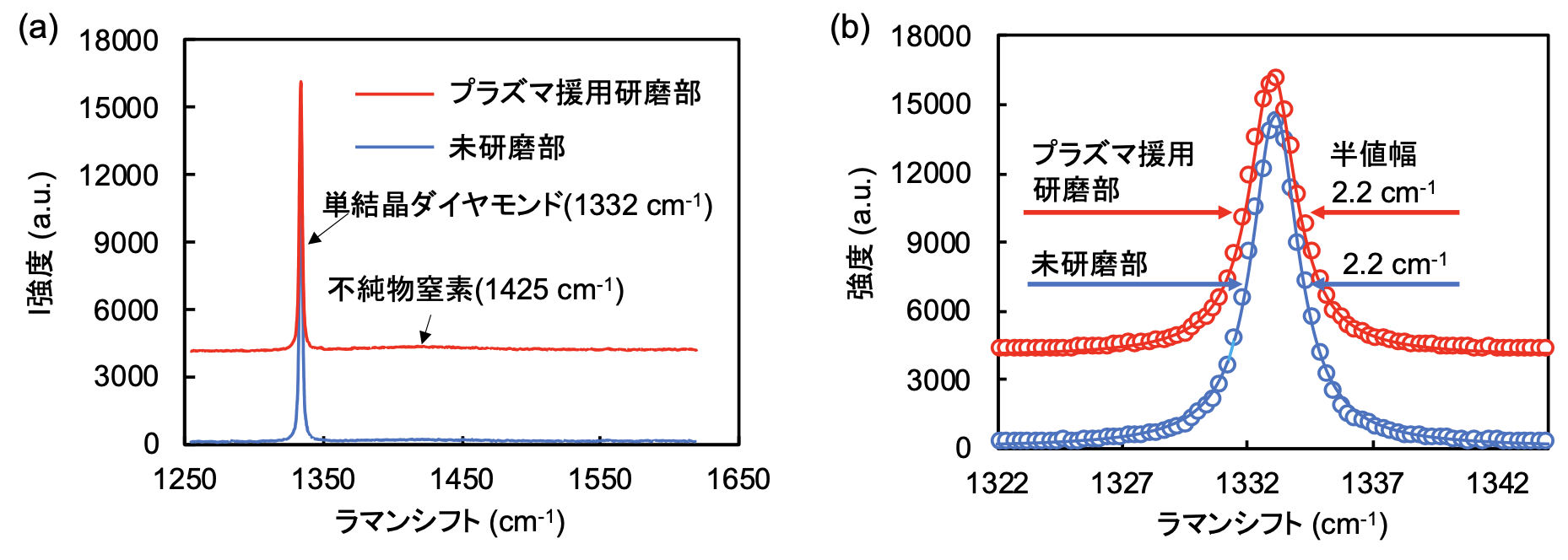

本研究グループは山村教授らが独自に開発したプラズマ援用研磨(Plasma Assisted Polishing)法 (特許第5614677号)を産総研が作製した20mm角サイズのモザイク単結晶ダイヤモンド基板の研磨に適用し、その研磨性能を評価しました。プラズマ援用研磨は反応性の高いプラズマを研磨の対象となる基板、もしくは研磨工具の表面に照射し、それらの表面を改質もしくは活性化することで、研磨能率を高める新しい研磨法です。今回は研磨工具である石英ガラス基板を回転させながらその表面にアルゴンベースの酸素プラズマを照射し、同じく回転させたダイヤモンド基板を石英ガラス基板に押し付けることで研磨を行いました。研磨前の基板には 図1(a) に示されるように、高さが100μmを超える非常に大きな山脈状のうねりが存在していましたが、プラズマ援用研磨後には 図1(b) に示されるように平らになり、平らさの度合いを表す平面度の値として0.5μm以下を達成しました。このとき、 図2 に示すように山脈状のうねりの高さが研磨開始から最初の3時間で約40μm低くなっていることから、1時間当たり約13μmという研磨速度が得られました。この研磨速度は他の化学的な作用を援用した研磨手法と比較すると10倍から100倍以上大きな値です。また、原子間力顕微鏡 で測定した研磨後の表面粗さも 図3 に示すように0.3nmオーダであり、パワーデバイスやヒートシンク、あるいは光学窓材として用いる上で十分なレベルの粗さが得られました。 図4 に示すのは同一基板上の研磨部と未研磨部のラマンスペクトル ですが、結晶性を示す半値幅(FWHM)の大きさは研磨部と未研磨部とで変わらず、また、ダイヤモンド構造がグラファイト構造に変化した場合に現れるスペクトルも見られませんでした。

これらの結果より、プラズマ援用研磨法はモザイク法で作製された大型の単結晶ダイヤモンド基板を高能率かつ損傷を与えずに研磨できる極めて有用な研磨手法である可能性を示しました。

図1 モザイク法で作製した単結晶ダイヤモンド基板のプラズマ援用研磨前後の形状

図2 3時間の研磨による高さの変化

図3 研磨後の二乗平均平方根粗さ : 0.36nm

図4 モザイク単結晶ダイヤモンド基板のラマンスペクトル

本研究成果が社会に与える影響(本研究成果の意義)

本研究成果により、大型サイズのダイヤモンド基板を高能率かつ安定に研磨仕上げすることが可能となることから、ダイヤモンドを用いた高性能なパワーデバイスやヒートシンクを広く普及させる原動力となり、省電力化による持続可能な低炭素社会の実現が期待できます。

特記事項

本研究成果は、2020年11月10日(火)19時(日本時間)に英国科学誌「Scientific Reports」(オンライン)に掲載されました。

タイトル:"Damage-free highly efficient plasma-assisted polishing of a 20-mm square large mosaic single crystal diamond substrate"

著者名:N. Liu, K. Sugawara, N. Yoshitaka, H. Yamada, D. Takeuchi, Y. Akabane, K. Fujino, K. Kawai, K. Arima and K. Yamamura

なお、本研究は、JST研究成果最適展開支援プログラム(A-STEP)産学共同フェーズシーズ育成タイプの課題『大面積ダイヤモンド基板のダメージフリー平坦化・平滑化一貫プロセス技術の開発』の一環として行われました。

研究者のコメント

材料を加工するためにはその材料よりも硬い工具を用いて破壊しながら削るやり方が石器時代から変わらずに用いられてきました。その場合、材料の表面には原理的に損傷層が形成されてしまうため、材料が本来有するすぐれた特性が損なわれていました。我々が開発したプラズマ援用研磨法は高能率性と無損傷性を併せ持つ革新的な研磨手法であり、半導体やセラミックス等の先進材料の特性を活かしきれる研磨法として期待できます。

参考URL

工学研究科 山村研究室HP

http://www-nms.prec.eng.osaka-u.ac.jp

用語説明

- プラズマ

気体を構成するガス原子もしくは分子の一部が電離して陽イオンと電子に分かれて運動している状態であり、全体としては電気的に中性な状態のことを言う。プラズマ中には陽イオンと電子以外にも不対電子を持つ原子、分子や、励起状態にある原子、分子も含まれており、一般的にこれらの原子、分子の反応性は高い。プラズマで生成された反応種と基板の組み合わせによって基板材料の表面原子を除去するエッチングが生じたり、基板上に膜が形成されたりする。

- ヒートシンク

発熱する機器に取り付ける熱伝導率の高い材料を用いた放熱板。CPUやパワーデバイス等の半導体デバイスにおける電力消費により発生する熱を速やかに放熱し、過熱による損傷や性能低下を防止するために用いられる。

- パワーデバイス

電気自動車や電車等のモーターや、直流と交流を変換するインバータ等において、電力を制御するために用いられる半導体素子。

- 化学機械研磨(CMP)法

材料を機械的に削る砥粒と加工物表面を軟質化させる薬液とを含むスラリーと呼ばれる研磨液を用いる研磨方法。Chemical Mechanical Polishing の略でCMPとも呼ばれる。

- マイクロ波CVD

マイクロ波プラズマCVD:

周波数が2.45GHzのマイクロ波電界によって発生させたプラズマ中に原料ガスを供給し、プラズマ中で分解、活性化された原子・分子を基板上に堆積させて成膜する方法。

- エピタキシャル成長

薄膜結晶成長技術のひとつで、基板となる結晶の上に結晶成長を行い、下地の基板の結晶面にそろえて配列する成長様式。基板と薄膜が同じ物質である場合をホモエピタキシャル、異なる物質である場合をヘテロエピタキシャルという。

- スカイフ研磨

古来より宝石などのダイヤモンドに用いられてきた研磨方法。研磨盤として鋳鉄を、また砥粒としてオリーブオイルで溶いたダイヤモンド粉末を用いる。ペースト状ダイヤモンド砥粒が研磨初期に高温になったダイヤモンド試料によってスカイフ盤と呼ばれる鋳鉄製の定盤上に焼き付き、以後の研磨では固定砥粒として作用する。また、鉄とダイヤモンドとの化学反応を利用した仕上げ研磨も同時に行われていると思われ、粗研磨から仕上げまで行えるダイヤモンドに特有な方法である。欠点として研磨面の維持が困難で職人技が要求される。

- プラズマ援用研磨(Plasma Assisted Polishing)法

プラズマ照射による表面改質と軟質砥粒による改質層の除去を複合した超精密研磨法。硬脆材料の表面を軟質化することで研磨能率が増加するとともに、原子オーダで平滑な表面をダメージフリーに得ることができる。

- 原子間力顕微鏡

走査型プローブ顕微鏡の一種で、Atomic Force Microscope, AFMとも呼ばれる。探針と試料表面の原子間に働く力を検出して画像化することにより、ナノメータからサブナノメータの分解能で試料表面の形状が得られる。

- ラマンスペクトル

ラマン散乱光のスペクトルのことで、物質固有のラマン散乱ピークのシフト量や半値幅を解析することで、試料表面における残留応力や結晶性を評価できる。

- 二乗平均平方根粗さ

粗さ測定器によって測定した表面形状において、平均線から測定曲線までの偏差の2乗を平均した値の平方根。表面の性状を評価する指標の一つである。