接着剤レスでフッ素樹脂と超平滑Cu箔を強力接着

Beyond 5G時代に必須の「基板」に

研究成果のポイント

- フッ素樹脂(PTFE)と超平滑Cu箔(表面粗さSq:0.1 μm以下)の強力接着を実現

→ 低粗度Cu箔の1/5の表面粗さでも強力接着が可能であり、伝送損失の大幅な低減に期待 - 熱アシストプラズマ処理でフッ素樹脂表面を活性化するため、中間層無しでCu箔と直接接着

→ 中間層(接着剤やプライマー等)を全く含まないため、伝送損失の大幅な低減に期待 - 純PTFEだけでなくガラスクロス入りPTFEと超平滑Cu箔との強力接着(0.8 N/mm以上)も実現

概要

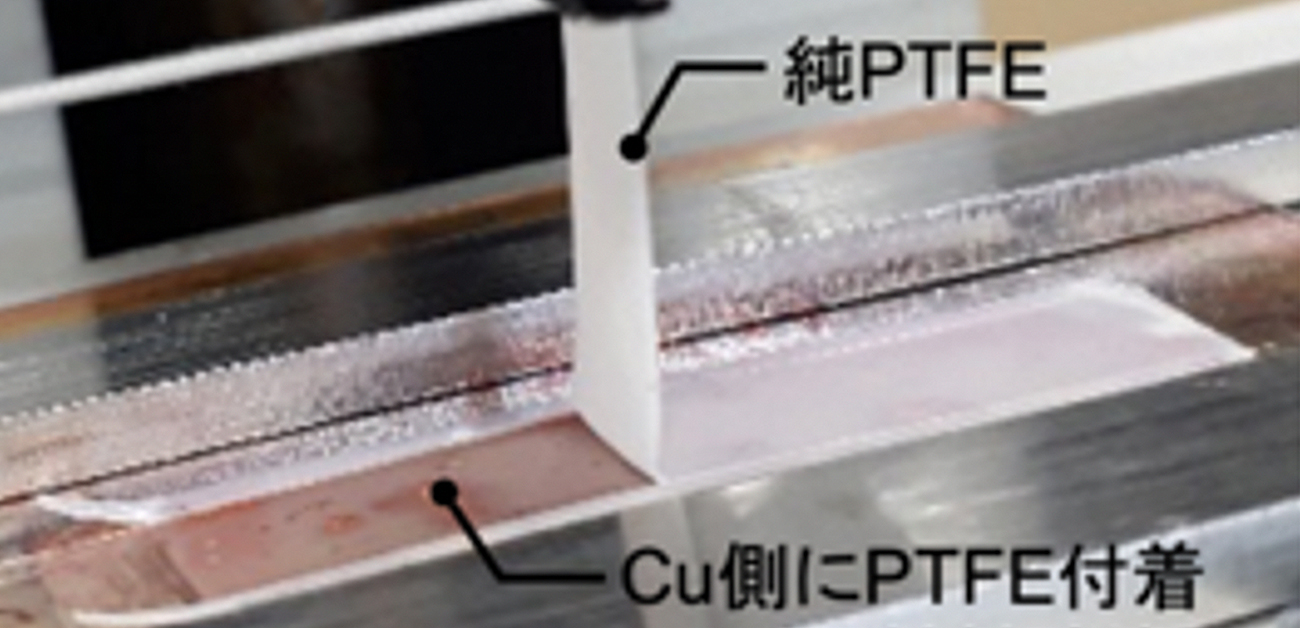

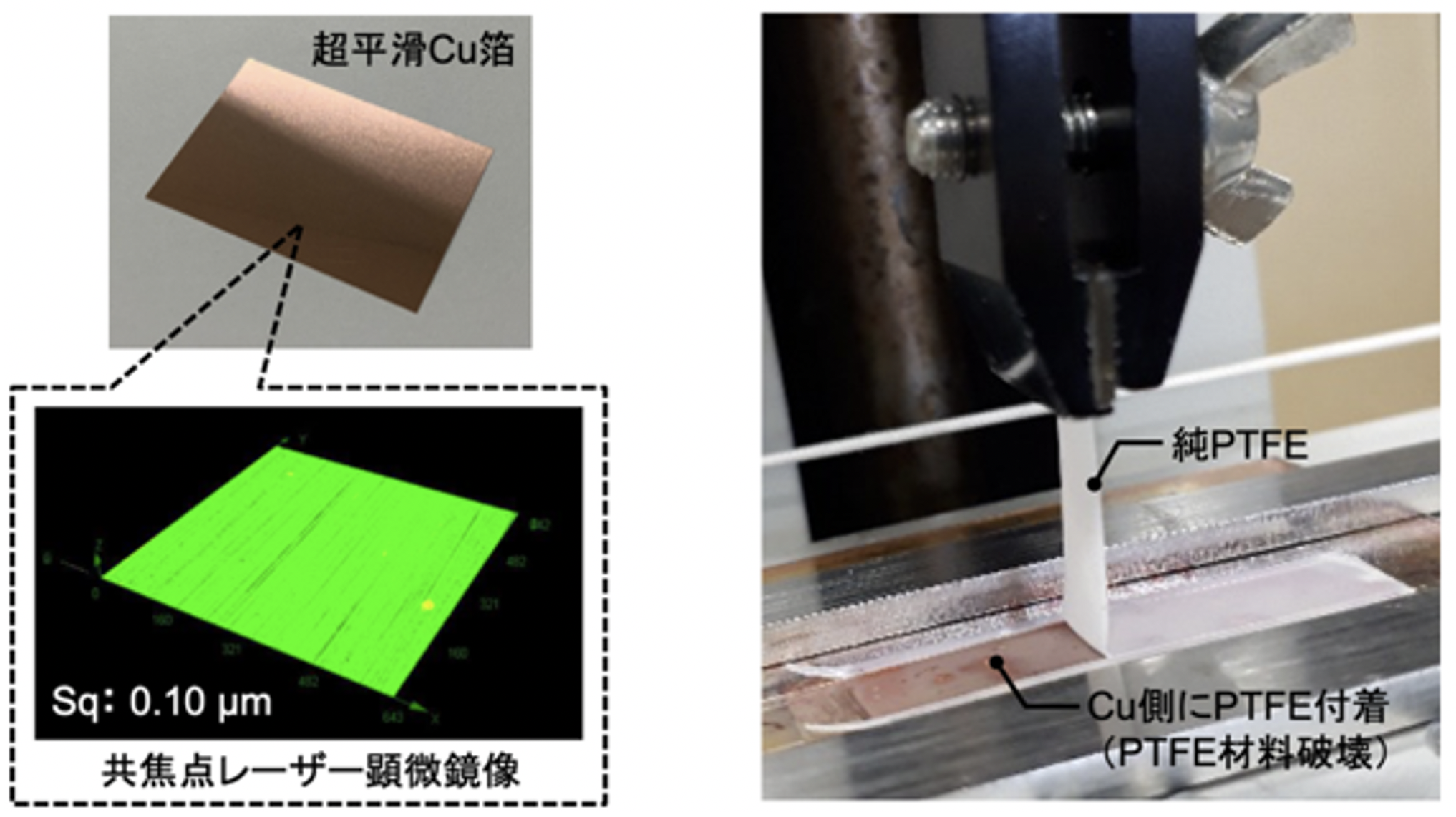

大阪大学大学院工学研究科附属精密工学研究センターの大久保雄司助教、物理学系専攻・精密工学コースの大学院生の西野実沙さん(博士後期課程1年)、山村和也教授らの研究グループは、フッ素樹脂であるPTFE(テフロンTM)と超平滑Cu箔(表面粗さSq:0.1 μm以下)を中間層(接着剤やプライマー等)無しで強力に接着する技術を世界で初めて開発しました(図1参照)(特許出願中:特願2021-140261)。フッ素樹脂に対してプラズマ処理中に同時に加熱する「熱アシストプラズマ処理」を実施し、超平滑Cu箔との熱圧縮条件を工夫することにより、Cu箔/PTFEの強力接着(0.8 N/mm以上)を実現しました。「表面粗さの小さいCu箔を使用すること」と「伝送損失増加の要因となる中間層無しでCu/PTFE界面を形成すること」の2つの効果によって、伝送損失を劇的に低減することが期待されます。

本研究成果は、2021年(令和3年)9月6日に表面技術に関する国際学会INTERFINISH2020(オンライン開催)、2021年9月30日にサイエンス&テクノロジー社が開催する技術セミナー「高周波対応基板のための樹脂・銅の密着性向上技術」(オンライン開催)にて報告されます。

図1. (a) 超平滑Cu箔の外観と表面粗さ、(b) 超平滑Cu箔/純PTFE積層体の剥離試験中の様子

研究の背景

Internet of Things(IoT)の普及にともなって、1人1人が扱うデジタル通信量はますます増加しています。そこで、一度に送受信できる情報量を増加させるために、高周波化が進められています。第四世代(4G)では3.7 GHz帯、第五世代(5G)ではSub6の4.5 GHz帯とミリ波に近い28 GHz帯が使用されており、第六世代(6G)以降もこの傾向が続くと予想されます。ただし、周波数が増加すると、情報量が増加するというメリットだけでなく、伝送損失が増加するというデメリットも生じます。周波数の増加によって伝送損失が大きくなり過ぎると、これまで一般的に基板として用いられているプリント配線板が使用できなくなる問題が発生します。伝送損失は、「導体損失」「誘電体損失」「金属配線と樹脂基板の間の界面粗さ」の3つに依存するため、対策として①導体(金属配線)の導電率を高くすること、②比誘電率と誘電正接が小さい誘電体(樹脂基板)を使用すること、そして、③導体と誘電体の界面粗さを小さくすること、が挙げられます。

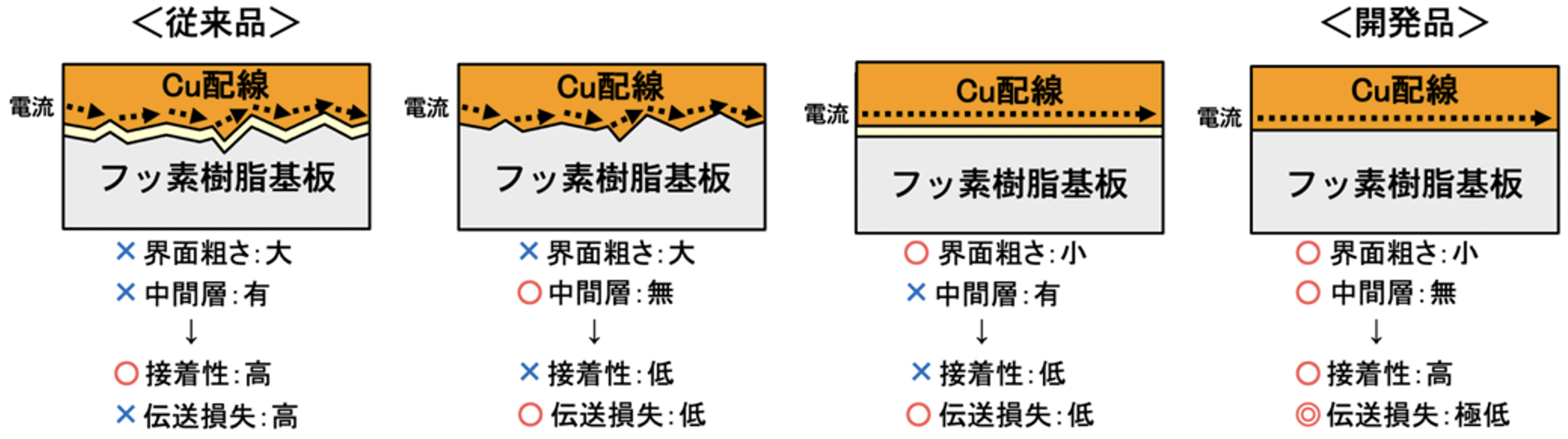

現在主に使用されている導体(金属配線)の材料は銅であり、金属材料の中ではトップクラスの電気導電率を持ち、さらにコストパフォーマンスにも優れているため、①導体(金属配線)の材料変更は難しく、実質的に置き換えは困難です。そこで、②比誘電率と誘電正接を下げるために、誘電体(樹脂基板)の材料が、FR-4というガラスクロス入りエポキシ樹脂から変性ポリイミド(MPI)や液晶ポリマー(LCP)、さらにフッ素樹脂へと置き換えられています。ただし、フッ素樹脂は比誘電率と誘電正接が小さいけれども、表面エネルギーが非常に小さいため、接着性が非常に乏しいという欠点を持ちます。そこで、従来のプリント配線板では、図2のように、Cu配線とフッ素樹脂の間に中間層を挿入したり、表面粗さが大きいCu箔を使用してアンカー効果を利用したりすることで、高い接着性が保証されていました。ただし、中間層は、フッ素樹脂よりも比誘電率と誘電正接が高いため、伝送損失を増加させています。また、表面粗さが大きいCu箔を使用すると、伝送経路が長くなるため、これも伝送損失を増加させています。

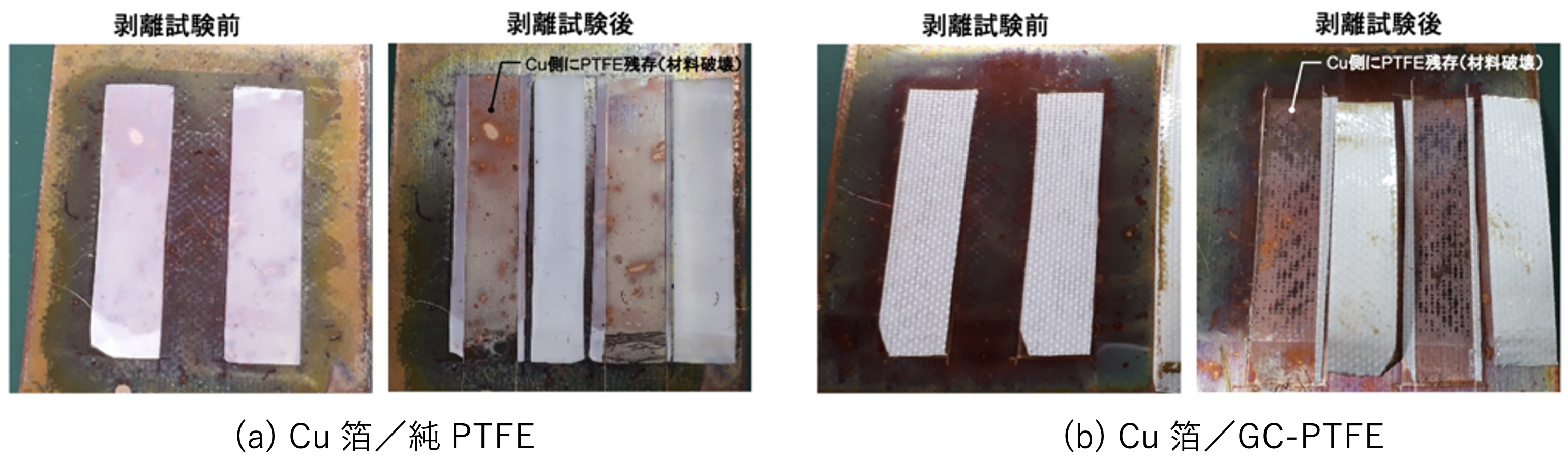

そこで、大久保助教らの研究グループでは、中間層を挿入せず、従来よりも平滑なCu箔を使用しても(アンカー効果を利用しなくても)接着性を担保できる接着技術を開発しました。これまでに培ってきた熱アシストプラズマ処理技術と熱圧縮条件の工夫によって、市販の低粗度Cu箔(表面粗さSq:0.5 μm以上)の1/5以下の表面粗さのCu箔に対して、PTFEを直接かつ強力に接着すること(Cu/PTFE剥離強度:0.8 N/mm以上)を可能にしました。また、純粋なPTFEだけでなく、機械的強度を向上したガラスクロス入りPTFE(GC-PTFE)に対しても同様に、中間層無しで平滑なCu箔との強力接着を実現しました(図3のようにCu/PTFE界面で剥離は起こらず、PTFEの材料破壊が起こりました)。

図2. 従来のプリント配線板と開発したプリント配線板の断面図および性能の比較(概念図)

図3. 90度剥離試験前後の超平滑Cu箔/PTFE積層体と剥離界面(n = 2)

本研究成果が社会に与える影響(本研究成果の意義)

本研究成果により、市販品の1/5以下の表面粗さのCu箔とフッ素樹脂(純PTFE、GC-PTFE)を中間層無しで強力接着することが可能になりました。よって、本接着技術は、超低伝送損失のプリント配線板を作製するためのコア技術として、Beyond 5G時代を牽引することが期待されます。

特記事項

本技術の内容は、現在特許出願中(特願2021-140261)です。本研究成果は、2021年(令和3年)9月6日に表面技術に関する国際学会INTERFINISH2020(オンライン開催)、2021年9月30日にサイエンス&テクノロジー社が開催する技術セミナー「高周波対応基板のための樹脂・銅の密着性向上技術」(オンライン開催)にて公開されます。(INTERFINISH2020は登録に際し、査読を経ています)

・学会・セミナー名:INTERFINISH2020

タイトル:“Adhesive-free strong adhesion between heat-assisted-plasma (HAP) -treated polytetrafluoroethylene (PTFE) and copper foil”

発表者:M. Nishino, Y. Okazaki, Y. Seto, S. Kawai, E. Miyake, K. Endo, K. Yamamura, Y. Ohkubo

URL: https://spp.material.nagoya-u.ac.jp/wp/interfinish2020/

・学会・セミナー名:技術セミナー「高周波対応基板のための樹脂・銅の密着性向上技術」

タイトル:“高周波用プリント基板としてのフッ素樹脂の長所・短所および接着性を改善する表面処理技術”

発表者:大久保雄司

URL: https://www.science-t.com/seminar/A210960.html

参考URL

遠藤研究室HP

http://www.upst.eng.osaka-u.ac.jp/endo_lab/

大久保助教 研究者総覧URL

https://rd.iai.osaka-u.ac.jp/ja/d3770f961e493986.html

山村研究室HP

http://www-nms.prec.eng.osaka-u.ac.jp

山村教授 研究者総覧URL

https://rd.iai.osaka-u.ac.jp/ja/5e1a7d9e6937ff50.html

関連する過去のプレスリリースのURL

プレスリリース1(平成26年9月) 「フッ素樹脂とブチルゴムを強力に接着させる技術」

https://resou.osaka-u.ac.jp/ja/research/2014/20140908_1

プレスリリース2(平成28年1月) 「実用化を加速するため三者協力体制を構築」

https://resou.osaka-u.ac.jp/ja/research/2016/20160119_1

プレスリリース3(平成29年1月) 「フッ素樹脂の表面改質状態を超長寿命化」

https://resou.osaka-u.ac.jp/ja/research/2017/20170125_1

プレスリリース4(平成30年12月) 「接着剤レスでフッ素樹脂と金属・ガラスを接着」

https://resou.osaka-u.ac.jp/ja/research/2018/20181225_1

SDGs目標

用語説明

- フッ素樹脂

フッ素と炭素が主成分のプラスチックです。化学的に不活性で、表面エネルギーが極めて低い材料です。水や油を弾き、汚れが極めて付着しにくいので、現在はほとんどのフライパンにフッ素樹脂(通称:テフロンTM)がコーティングされています。長所が短所にもなり、接着性が極めて悪く、他の材料と組み合わせて使用することが難しいため、用途が限定されています。代表的なフッ素樹脂として、白色で不透明なPTFE(polytetrafluoroethylene)や高い透明性を有するPFA(tetrafluoroethylene–perfluoroalkylvinylether copolymer)等があります。用途によって、フッ素樹脂だけでは機械的強度が不十分な場合は、ガラスクロスで補強されたGC-PTFE、カーボン繊維で補強されたCFR-PTFEやガラス繊維で補強されたGFR-PTFEなどが使用されます。

- 超平滑Cu箔

表面粗さSqが0.1 μm以下のCu箔です。銅箔メーカーの最高級グレードである低粗度Cu箔でも表面粗さSqは0.5 μm以上ですが、今回我々の研究グループが使用したCu箔の表面粗さはさらに1/5以下であり、非常に表面粗さが小さいため「超平滑」と呼んでいます。

- 中間層

接着剤・プライマー・シランカップリング剤等の接着性を向上するために挿入される層です。Cu/PTFEの間に接着剤やプライマーやシランカップリング剤などを挿入することで接着性の向上が可能です。ただし、これらの中間層は、フッ素樹脂よりも比誘電率と誘電正接が高いため、中間層を使用することは、伝送損失の低下に繋がります。

- 熱アシストプラズマ処理

加熱しながらプラズマ処理することを熱アシストプラズマ処理と呼んでいます。プラズマとは、気体中の分子が局所的にはイオンと電子に分かれていますが、全体としては中性を保っている状態であり、固体・液体・気体に次ぐ第4の状態と言われています。プラズマ中に材料を入れると、プラズマ中のイオンや電子が材料表面に衝突し、樹脂表面の結合(C―FやC―C)が切れるため、未結合手を持った原子(ラジカル)が生成されます。未結合手の原子は不安定であり、早く手を繋ぎたい状態であるため、反応性が高い表面となります。

プラズマ処理時の加熱方法として、1)高温のプラズマを作用させる方法、2)ヒーター加熱と低温プラズマを併用する方法、の二種類があります。いずれの熱アシストプラズマ処理でも、樹脂表面が硬くなり、その上でラジカルと官能基の生成が起こることで高接着性が得られます。

- 伝送損失

減衰量を表す値です。電気・光・音などの信号は、入力時の信号と受信側が受け取るまでに信号が減衰します。この減衰量を表す数値が伝送損失です。伝送損失の単位は[dB](読み方:デシベル)ですが、伝送損失は長さに比例するため、単位長さ当たりの伝送損失[dB/m]で表されるのが一般的です。プリント配線板では入力電力P1に対して出力される電力P2を測定し、その電力比を10を底とした対数10log(P2/P1)で表します。伝送損失(マイナスの値)が小さいほど信号のロスが小さいことを意味しますので、優れたプリント配線板ということになります。

- Internet of Things(IoT)

あらゆるモノがインターネットを介して人と繋がることを意味します。今までインターネットに繋がっていなかったあらゆるモノがインターネットを介して人と繋がることで、人が遠隔でモノの操作(ON・OFFなど)ができるようになったり、遠隔でモノの状態を知ることができるようになったり、遠隔で大量の情報を集めたりすることが可能になります。ただし、モノやセンサーの数が増加すればするほど、扱う情報量が多くなりますから、通信速度を増加する技術・伝送損失を低減する技術・大容量データを保存する技術・高速でデータを解析する技術などが今後さらに重要となります。

- プリント配線板

樹脂等の基板上に金属(主に銅など)で配線が描かれたものです。絶縁層(樹脂基板)の上に導体の配線が印刷されたものがプリント配線板であり、その上に抵抗器やコンデンサーや半導体などの部品が実装されたものがプリント回路板と呼ばれています。ほとんどの電子機器の中でプリント配線板(プリント回路板)が使用されています。

- 導体損失

伝送損失の要因の1つであり、金属配線に起因して発生する損失です。プリント配線板における伝送損失は、導体損失と誘電体損失と放射損失の和で表されます。10 GHz以下の周波数帯では導体損失の割合が最も大きくなります。導体損失は金属配線の導電率と表面粗さに依存します。

- 誘電体損失

伝送損失の要因の1つであり、樹脂基板に起因して発生する損失です。プリント配線板における伝送損失は、導体損失と誘電体損失と放射損失の和で表されます。10 GHz以上の周波数帯では誘電体損失の割合が最も大きくなるため、5G以降のプリント配線板では誘電体損失を低下することが非常に重要となります。

- 比誘電率

分極の起こりやすさを示す値です。比誘電率εrが高い材料は、分極が起こりやすい材料と言えます。比誘電率が高い材料ほど、信号を減速させることがわかっています。よって、プリント配線板の材料としては、比誘電率が低く、信号を減速させない材料が好まれます。

- 誘電正接

交流電圧をかけた時のエネルギー損失の度合いを示す値です。絶縁材料に交流電圧をかけると、電圧の向きが変わるたびに分極の正負が入れ替わるので、入れ替わる時に摩擦熱が発生し、その分エネルギーの損失が生じます。よって、プリント配線板の材料としては、誘電正接tanδの値が小さく、エネルギー損失の少ない材料が好まれます。

- 材料破壊

剥離試験中に材料が破壊する現象です。接着剤を使用せずに直接接着した積層体を剥離試験すると、母材(本件ではフッ素樹脂)が破壊する「母材の材料破壊」、被着体/母材の界面で剥離が起こる「界面剥離」、被着体(本件ではCu箔)が破壊する「被着体の材料破壊」の3つに大別されます(これらが混在する場合もあります)。破壊形態は、接着性を判断する上で1つの基準となり、一般的に、界面剥離が起こると接着強度が低くなる(表面改質が不十分である)ため接着性に問題があると判断され、材料破壊が起こると界面はしっかり接着しているので接着性は問題ないと判断されます。接着強度とセットで破壊形態を確認することが重要です。