工業炉における CO2排出量削減に向けた、アンモニア燃焼利用技術を開発

連続亜鉛めっき鋼板製造工程における実証評価に目途

概要

大陽日酸株式会社、日新製鋼株式会社、大阪大学大学院工学研究科の赤松史光教授らの研究グループは、水素エネルギー社会実現に向けた工業炉のアンモニア直接利用技術について共同研究を実施しており、大陽日酸山梨研究所に設置した燃焼加熱実験炉において検討を重ねた結果、連続溶融亜鉛めっき鋼板 製造工程における連続焼鈍炉 の前処理として、アンモニアの燃焼エネルギーを有効利用できる「アンモニア混焼衝突噴流式脱脂炉 」のバーナ開発に成功し、最適加熱条件を確立しました。

これにより、産業分野でのエネルギー消費量のおよそ25%を占める各種工業炉分野に対してアンモニア燃焼を適用させ、CO2の排出量を大幅に削減することが可能な技術の実証評価に目途をつけ、社会実装に向けて一歩前進しました。

本研究は、内閣府総合科学技術・イノベーション会議の戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア 」(管理法人:国立研究開発法人科学技術振興機構【理事長 濵口道成】)の委託研究課題「アンモニア直接燃焼 」において実施されました。

開発の経緯

日本国内では年間約14億トンのCO2が排出され、その40%を産業分野が占めています。さらにその25%は素形材産業を支える約40,000基におよぶ工業炉から排出され、さらなる省エネルギー技術や化石燃料に代わる新たな燃料を用いる燃焼技術の開発が急務となっています。

工業炉が用いられる産業分野は多種多様であり、それぞれに適した炉の形態も様々ですが、これまで、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)事業などの連携プロジェクトにおいて、化石燃料の高エネルギー利用効率型の工業炉の開発が推進されています。その効率は、既に理論限界に近い80%以上の実績が得られており、本分野での更なるCO2排出量削減技術の開発は、水素エネルギー社会を目指す上で重要です。

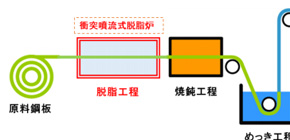

従来、家電・自動車外板用や建材用などに使用される鋼板(原料鋼板)は、その加工工程で 図1 に示すように、圧延工程を経た原料鋼板の表面に付着する油をアルカリ脱脂工程 や無酸化炉 を通すことにより、鋼板表面に付着している油分を除去してから、亜鉛めっきをしていました(製品コイル)。

本開発により、都市ガス(メタン)を燃料とする衝突噴流脱脂炉を設置、アルカリ脱脂工程や無酸化炉といった亜鉛めっき工程の一部設備が不要となることで、プロセスの簡素化が可能となり、従来技術で必要であったアルカリ溶液や無酸化炉用の燃料が不要になります。更に今回、メタンにアンモニアを混ぜて燃焼できるバーナを開発した結果、現行の最高水準と同等のエネルギー利用効率が得られ、現在の連続炉(エネルギー効率約50%)と比較して、アンモニア混焼式衝突噴流脱脂炉(アンモニア混焼率30%)を導入した場合には、エネルギー効率の向上と併せてCO2排出量を約50%以下に抑えることが可能な伝熱特性を有する事が検証できました。将来的にはアンモニア専焼とすることで、CO2排出ゼロの達成も可能となります。

図1 溶融亜鉛メッキ鋼板製造工程への衝突噴流脱脂炉導入模式図

技術の概要

大陽日酸では、385kW(35kW×11本)衝突噴流式鋼板脱脂設備に適合させるメタン-アンモニア混焼を可能にするバーナを設計・製作し、メタン-アンモニア混焼における火炎から鋼板への伝熱特性について明らかにしてきました。バーナの燃料に燃焼性の悪いアンモニアを混合して燃焼した場合、火炎温度の低下、鋼板への伝熱性能が低下する課題がありますが、今回の取り組みを通じて、メタン-アンモニア混焼においてもメタン専焼と同等の鋼板加熱性能が得られるバーナを開発しました。バーナの性能評価は、 図2 , 図3 に示す装置を用い、メタン専焼( 図4 上)、メタン-アンモニア混焼( 図4 下)の時の鋼板表面の温度分布を測定しました。脱脂炉の燃料として、メタン専焼(メタン100%-アンモニア0%)と燃焼により発生した熱量がトータルで同じになるようにメタンの代わりにアンモニアを混ぜる量を10%、20%、30%と増やしていった結果、 図5 に示すとおり、いずれの燃料の場合でも鋼板表面の温度分布は均一であり、400℃付近で同等であることが確認されました。

日新製鋼では、メタン-アンモニア混焼において、鋼板加熱条件と鋼板の表面状態の評価およびめっき性の関係評価を行い、条件の最適化を行うことにより従来法と同等以上の脱脂性能が得られることを確認しました。脱脂性能の評価は、大陽日酸の試験設備( 図2 , 図3 )で処理された鋼板を用い、脱脂処理前の鋼板表面の圧延油 付着量を100として、メタン専焼、メタン-アンモニア30%混焼の燃料での脱脂炉処理後の鋼板表面の圧延油付着量を比較しました。同時に従来技術のアルカリ脱脂と同等の脱脂効果を示すアルコール洗浄との比較も行いました。その結果、 図6 に示すとおり、メタン-アンモニア混焼率30%においても、メタン専焼と同等であり、かつアルカリ脱脂以上の効果を示すことが確認されました。

大阪大学では、メタン-アンモニア混焼火炎から鋼板への伝熱過程を詳細に解明するために、光学計測が適用可能な実験装置を構築し、メタン-アンモニア混焼バーナの最適設計の指針となるデータの取得を行いました。

図2 衝突噴流式鋼板脱脂設備(設備全体)

図3 衝突噴流式鋼板脱脂設備(バーナ部)

図4 メタン専焼とメタン-アンモニア 30%混焼における鋼板加熱状況の比較

図5 メタン専焼とメタン-アンモニア混焼における鋼板温度分布の比較

図6 メタン専焼とメタン-アンモニア混焼における脱脂処理後の圧延油付着量の比較

今後の展開

日新製鋼堺製造所の溶融亜鉛めっき鋼板製造ラインに実証設備を設置し、一気通貫でのプロセス評価・品質評価を行い、商業生産ラインでの実機設備の導入効果の見極めを完了し、アンモニア燃焼技術の工業炉分野への社会実装を目指します。

参考URL

大阪大学大学院工学研究科 機械工学専攻 燃焼工学研究室

http://www-combu.mech.eng.osaka-u.ac.jp/

用語説明

- 溶融亜鉛めっき鋼板

鋼板を高温で溶けた亜鉛の中につけ込んで表面に付着させ、防錆力を向上させたもの。

- 焼鈍炉

加工硬化によるひずみを取り除き、組織を軟化させ、展延性を向上させる熱処理炉。

- 衝突噴流式脱脂炉

燃焼に乗って生成する、高温・高速の燃焼ガスを、鋼板表面に直接衝突させて、鋼板表面に付着している油分を除去する炉。

- エネルギーキャリア

液体水素やメチルシクロヘキサン、アンモニアなど水素を多く含む物質のことで、エネルギー生産地で合成して、化学的に安定な液体として保存、運搬し、エネルギー消費地で水素を取り出すか、直接エネルギーに変換して使用する。

- アンモニア直接燃焼

水素キャリアであるアンモニアを、分解や生成などの工程を経ずに燃料として利用する燃焼技術。

- アルカリ脱脂工程

アルカリ溶液中に鋼板を浸漬させることで、表面の圧延油を除去する工程。

- 無酸化炉

都市ガスなどのガス燃料を、空気不足(空気比 0.9~0.95)で燃焼させることで、鋼板の過酸化を抑制するとともに炉内を1,000~1,300℃の高温にし、鋼板を通過・加熱することで、表面の圧延油を蒸発させる。

- 圧延油

圧延(鋼材に圧力をかけて薄く引き伸ばす)工程において、潤滑剤として使用される油。薄く引き伸ばされた鋼板表面に付着している。